Fujian Jinqiang Machinery Manufacturing Co., Ltd., opgericht in 1998 en gevestigd in Quanzhou, provincie Fujian, is uitgegroeid tot een toonaangevende hightechonderneming in de Chinese bevestigingsindustrie. Gespecialiseerd in een uitgebreid productassortiment, waaronderwielbouten en moeren, centrale bouten, U-bouten, lagers en veerpennen – Jinqiang biedt complete diensten aan, van productie en verwerking tot logistiek en export. Wat het bedrijf echter echt onderscheidt in een competitieve wereldmarkt, is de compromisloze toewijding aan kwaliteitsinspectie: elk bevestigingsmiddel dat de fabriek verlaat, ondergaat strenge tests, en alleen de bevestigingsmiddelen die aan strenge normen voldoen, bereiken de klant.

In een sector waar zelfs het kleinste onderdeel de veiligheid kan beïnvloeden – of het nu gaat om autoassemblage, bouwmachines of toepassingen in de lucht- en ruimtevaart – zijn de kwaliteitscontroleprotocollen van Jinqiang niet zomaar procedures, maar een kernfilosofie. "Een bout of moer lijkt misschien onbelangrijk, maar een defect kan catastrofale gevolgen hebben", legt Zhang Wei, directeur Kwaliteitsborging van Jinqiang, uit. "Daarom hebben we een meerlagig inspectiesysteem ontwikkeld dat geen ruimte laat voor fouten."

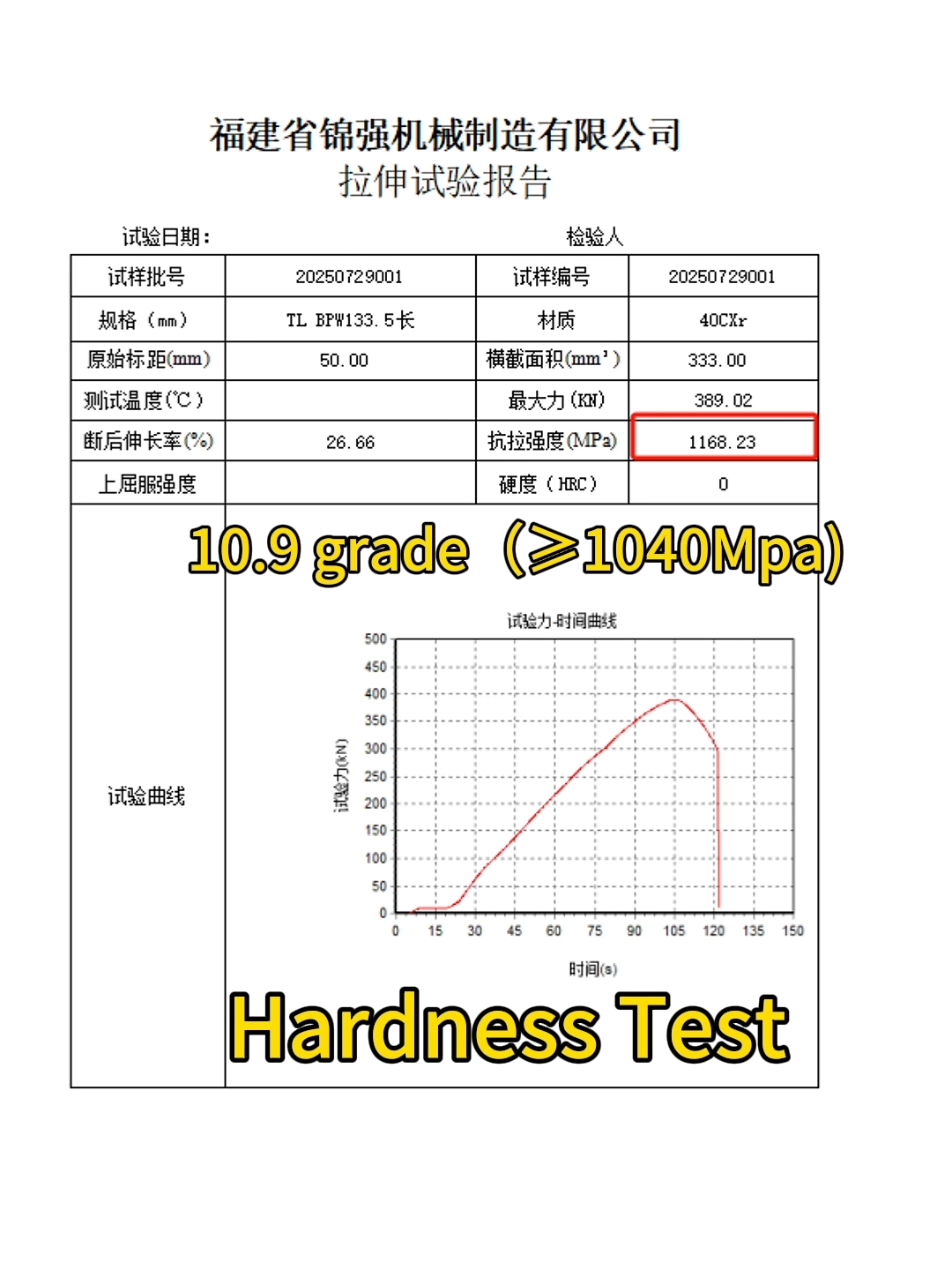

Het proces begint lang vóór de productie. Grondstoffen – voornamelijk hoogwaardig gelegeerd staal en roestvast staal – worden bij binnenkomst grondig gecontroleerd. Monsters worden getest op treksterkte, ductiliteit en corrosiebestendigheid met behulp van geavanceerde spectrometers en hardheidsmeters. Alleen materialen die voldoen aan internationale normen, zoals die van ISO en ASTM, worden goedgekeurd voor productie. Deze focus op de integriteit van de grondstoffen garandeert dat de basis van elk bevestigingsmiddel solide is.

Precisie staat voorop tijdens de productie. Jinqiang maakt gebruik van ultramoderne CNC-bewerkingscentra en geautomatiseerde smeedapparatuur, die werken met toleranties tot wel ±0,01 mm. Realtime monitoringsystemen volgen variabelen zoals temperatuur, druk en gereedschapsslijtage en waarschuwen operators voor zelfs kleine afwijkingen die de kwaliteit kunnen beïnvloeden. Elke batch krijgt een unieke traceerbaarheidscode, waardoor teams elke productiestap kunnen volgen – van het smeden tot het draadsnijden en de warmtebehandeling – en zo volledige verantwoording kunnen afleggen.

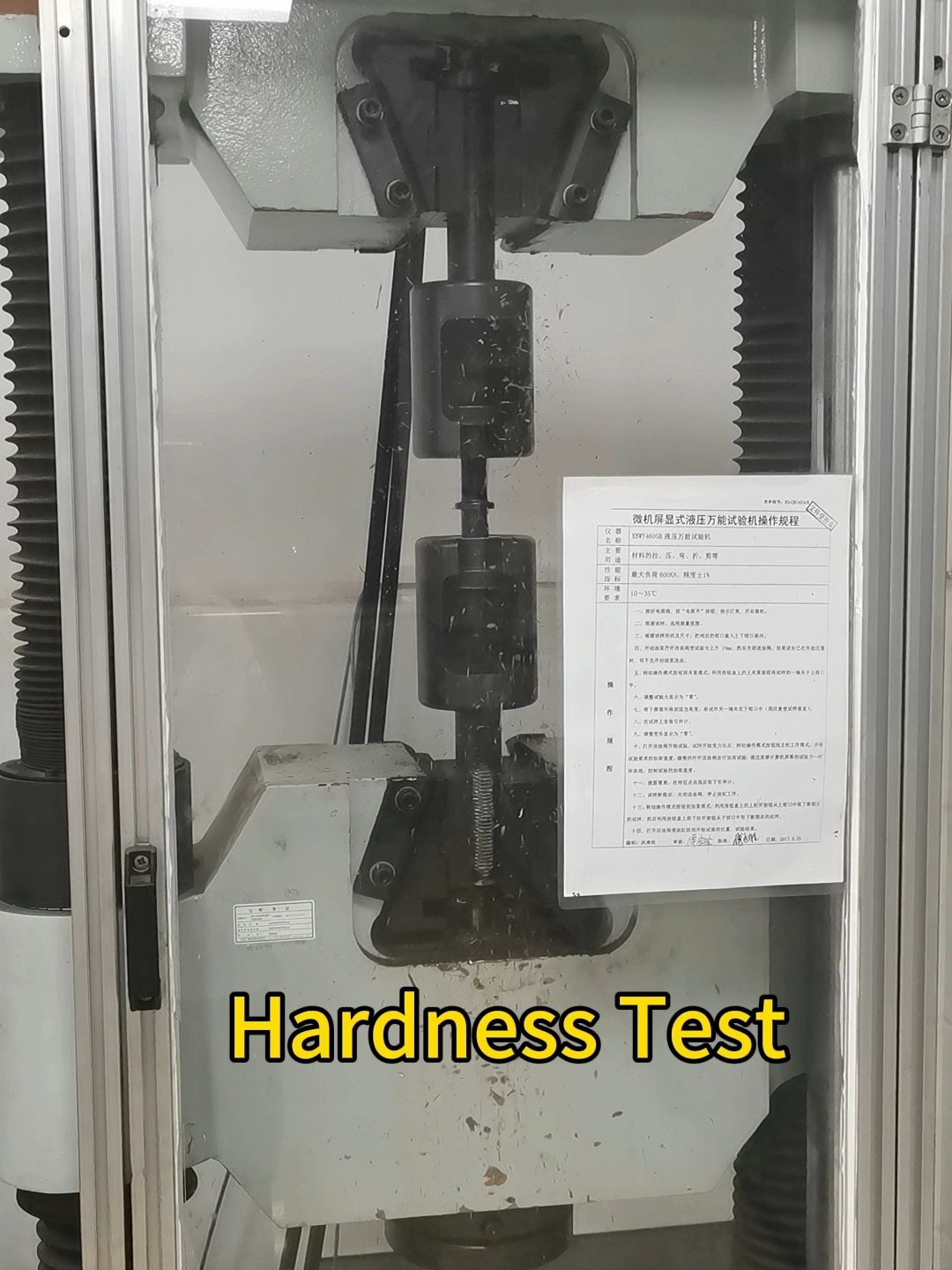

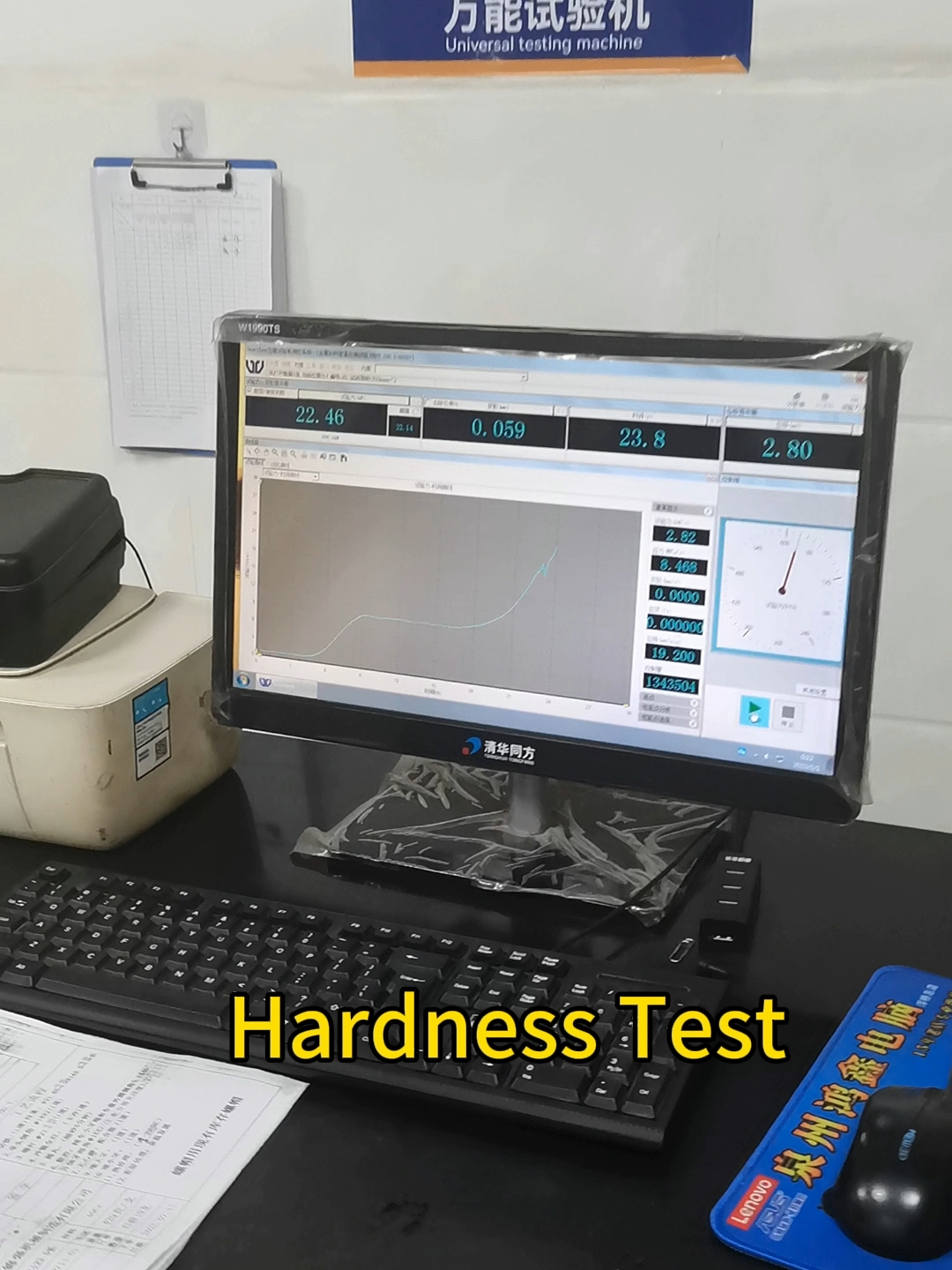

Na de productie begint de meest rigoureuze fase. Elk bevestigingselement ondergaat een reeks tests die zijn ontworpen om realistische omstandigheden te simuleren. Schroefdraden worden gecontroleerd op uniformiteit met behulp van digitale meters, terwijl belastingstests meten hoe goed een bout bestand is tegen torsie zonder te breken of te strippen. Zoutsproeitests beoordelen de corrosiebestendigheid, waarbij monsters tot wel 1000 uur worden blootgesteld aan zware omstandigheden om te garanderen dat ze bestand zijn tegen extreme weersomstandigheden of industriële omstandigheden. Voor kritische componenten zoals wielbouten worden aanvullende vermoeiingstests uitgevoerd, waarbij ze herhaaldelijk worden belast om de eisen van langeafstandstransport of de bediening van zware machines na te bootsen.

"Onze inspecteurs zijn getraind om nauwkeurig te zijn: als een bevestigingsmiddel ook maar 0,1 mm afwijkt van de specificaties, wordt het afgekeurd", aldus Zhang. Afgekeurde artikelen worden niet lukraak weggegooid, maar geanalyseerd om de onderliggende oorzaken te identificeren, of het nu gaat om machinekalibratie, materiaalsamenstelling of menselijke fouten. Deze datagestuurde aanpak draagt bij aan continue verbeteringsinitiatieven, waardoor Jinqiang processen kan verfijnen en defecten verder kan verminderen.

Deze toewijding aan kwaliteit heeft Jinqiang certificeringen opgeleverd van internationale autoriteiten, waaronder IATF 16949 (voor auto-onderdelen). Belangrijker nog, het heeft het vertrouwen van klanten wereldwijd versterkt. Van toonaangevende autofabrikanten in Europa tot bouwbedrijven in Zuidoost-Azië, klanten vertrouwen op Jinqiang, niet alleen voor tijdige levering, maar ook voor de zekerheid dat elk bevestigingsmiddel naar behoren functioneert.

"Onze exportpartners vertellen ons vaak dat de producten van Jinqiang hun eigen inspectiekosten verlagen, omdat ze weten dat wat er aankomt al perfect is", zegt Li Mei, hoofd van de exportafdeling van Jinqiang. "Dat vertrouwen vertaalt zich in langdurige partnerschappen – veel van onze klanten werken al meer dan tien jaar met ons samen."

Jinqiang is van plan om zijn kwaliteitscontrolemogelijkheden te verbeteren met de integratie van AI-gestuurde inspectiesystemen. Deze technologieën zullen visuele controles automatiseren met behulp van hoge-resolutiecamera's en machine learning-algoritmen om voor het menselijk oog onzichtbare gebreken te detecteren, waardoor het proces verder wordt versneld zonder afbreuk te doen aan de nauwkeurigheid. Het bedrijf investeert ook in groene productiemethoden om ervoor te zorgen dat de kwaliteitsnormen ook op duurzaamheid worden toegepast. Dit vermindert de hoeveelheid afgekeurde artikelen en optimaliseert het energieverbruik in testfaciliteiten.

In een markt die overspoeld wordt met goedkope alternatieven van lage kwaliteit, blijft Fujian Jinqiang Machinery Manufacturing Co., Ltd. vasthouden aan haar overtuiging dat kwaliteit niet onderhandelbaar is. Al meer dan 25 jaar bewijst het bedrijf dat uitmuntendheid niet door toeval, maar door design wordt bereikt – door middel van strenge inspecties, onwrikbare normen en een toewijding aan het beschermen van de veiligheid van degenen die afhankelijk zijn van haar producten. Terwijl Jinqiang haar wereldwijde aanwezigheid blijft uitbreiden, blijft één ding constant: elk bevestigingsmiddel dat het levert, is een belofte die wordt nagekomen.

Plaatsingstijd: 07-08-2025